Auswahl des Dichtungsmaterials für Hochtemperaturanwendungen

Abbildung 1: Dichtungen aus PTFE (Teflon) sind für einige Hochtemperaturanwendungen geeignet.

Die Auswahl des richtigen Werkstoffs für eine Hochtemperaturdichtung ist entscheidend, um sicherzustellen, dass die Dichtung während des Betriebs nicht versagt. Die Wahl der Hochtemperatur-Dichtungslösungen zwischen Metall-Metall- und Elastomer-Dichtungen (gummiähnliche Eigenschaften eines Polymers) bei hohen Temperaturen (kann variieren, typischerweise über 350 °C) hängt von den Temperaturextremen, dem Druckniveau, den chemischen Wechselwirkungen und den Flexibilitätsanforderungen ab. Dieser Artikel gibt einen Überblick über die gebräuchlichen Werkstoffe, die zur Herstellung verschiedener Hochtemperaturdichtungen verwendet werden, sowie über die Auswahl dieser Werkstoffe für unterschiedliche Anwendungen.

Inhaltsübersicht

- Auswahl einer Hochtemperaturdichtung

- Metall-Metall-Hochtemperaturdichtungen

- Elastomerische Hochtemperaturdichtungen

- Anwendungen

Auswahl einer Hochtemperaturdichtung

Bei der Entscheidung, ob eine Metall-Metall- oder eine Elastomerdichtung für eine bestimmte Hochtemperaturanwendung geeignet ist, sind die folgenden Faktoren zu berücksichtigen:

- Temperaturbereich: Metall-Metall-Dichtungen werden bevorzugt bei Anwendungen mit anhaltend hohen Temperaturen, die die Grenzen von Elastomerwerkstoffen überschreiten.

- Druck: Metall-Metall-Dichtungen bieten die für Hochdruckanwendungen erforderliche Festigkeit und Haltbarkeit, während Elastomerdichtungen für Umgebungen mit niedrigerem Druck geeignet sind.

- Chemische Verträglichkeit: Wenn die Anwendung mit aggressiven Chemikalien in Berührung kommt, können Metall-auf-Metall-Dichtungen erforderlich sein. Elastomerdichtungen können bei weniger aggressiven Medien und in Fällen, in denen die Einhaltung von Lebensmittelstandards erforderlich ist, verwendet werden.

- Flexibilität und Widerstandsfähigkeit: Elastomerdichtungen werden für Anwendungen gewählt, bei denen Flexibilität und Rückstellvermögen erforderlich sind, z. B. in dynamischen Systemen mit Bewegungen oder Temperaturschwankungen.

Metall-Metall-Hochtemperaturdichtungen

Metall-Metall-Dichtungen werden in extremen Hochtemperaturanwendungen eingesetzt, bei denen sich Elastomerdichtungen wie Gummi oder Kunststoff zersetzen oder ihre Dichtungseigenschaften verlieren würden. Diese Dichtungen müssen auch hohen Drücken, aggressiven Medien und korrosiven Umgebungen standhalten. Das Design und die Materialauswahl von Metalldichtungen sind entscheidend für ihre Leistung.

Überlegungen zur Gestaltung

-

Form und Geometrie: Metalldichtungen haben verschiedene Formen, z. B. C-Ringe, E-Ringe und O-Ringe.

- C-Ring Metalldichtungen: Metall-C-Ringe haben einen elastischen Kern aus einer hochfesten Legierung, der zu einem "C"-Profil geformt ist. Die weichere Außenschicht besteht in der Regel aus einer galvanischen Silberbeschichtung oder einer PTFE-Beschichtung.

- E-Ring Metalldichtungen: Metall-E-Ringe sind für geringe Belastung und hohe Rückspulleistung geeignet. Der Kern besteht aus einer Legierung und hat die Form eines Blasebalgs. E-Ringe haben aufgrund ihrer geringen Belastungskraft eine relativ höhere Leckrate als Metalldichtungen.

- O-Ring-Metalldichtungen: MetallO-Ringe sind für Umgebungen mit hohem Druck und hohen Temperaturen geeignet. Sie bestehen aus robustem Metallrohr, das auf die gewünschte Größe gewickelt, zugeschnitten und geschweißt wird.

Abbildung 2: Profile für Metall-Metall-Dichtungen: E-Ring (links), C-Ring (Mitte) und O-Ring (rechts).

- Kontaktflächen: Die Dichtungsflächen müssen mit einem hohen Maß an Ebenheit und Oberflächengüte bearbeitet werden, um eine einwandfreie Abdichtung zu gewährleisten. Oberflächenfehler können bei Metall-Metall-Dichtungen zu Leckagen führen.

- Verformung der Dichtung: Metalldichtungen werden beim Einbau kontrolliert verformt. Durch diese Verformung wird der Metall-Metall-Kontakt hergestellt. Die Höhe der Verformung muss berechnet werden, da eine zu starke Verformung zu Schäden und eine zu geringe Verformung zu Undichtigkeiten führen kann.

- Last- und Spannungsverteilung: Die Konstruktion muss eine gleichmäßige Spannungsverteilung gewährleisten, damit die Dichtheit erhalten bleibt. Eine ungleichmäßige Belastung kann dazu führen, dass sich Teile der Dichtung von der Gegenfläche abheben, was zu einem Ausfall führt.

Metall-auf-Metall-Materialauswahl

Für die Herstellung von Metall-Metall-Dichtungen werden üblicherweise folgende Materialien verwendet:

- Edelstahl Nichtrostender Stahl weist ein ausgewogenes Verhältnis von Festigkeit und Korrosionsbeständigkeit auf. Für unterschiedliche Temperatur- und Umweltbedingungen stehen verschiedene Qualitäten zur Verfügung, z. B. Edelstahl 304 und 316.

- Nickellegierungen: Werkstoffe wie Inconel werden häufig verwendet, um die Festigkeit bei hohen Temperaturen zu erhalten und Oxidation und Korrosion zu widerstehen.

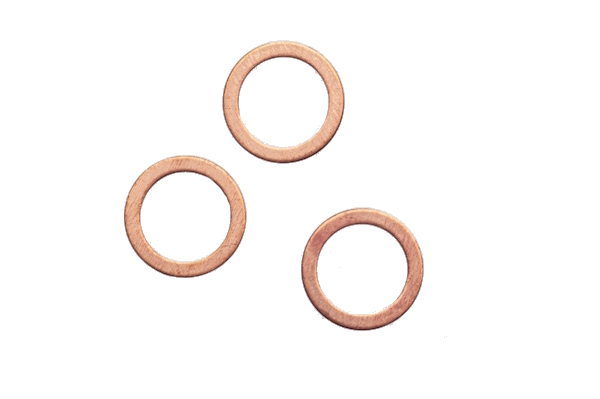

- Kupferlegierungen: Kupfer und seine Legierungen, wie z. B. Berylliumkupfer, haben eine gute Wärmeleitfähigkeit und werden in Anwendungen eingesetzt, bei denen die Wärmeübertragung wichtig ist.

- Kobalt-Legierungen: Legierungen wie Stellite sind bekannt für ihre Verschleißfestigkeit und ihre Fähigkeit, auch bei hohen Temperaturen ihre Härte zu behalten.

Abbildung 3: O-Ringe aus Kupfer

Bei der Auswahl der verschiedenen Werkstoffe für Metall-Metall-Dichtungen werden die folgenden Kriterien berücksichtigt:

Tabelle 1: Werkstoffe und Auswahlkriterien für Metall-Metall-Dichtungen

| Kriterien | Edelstahl | Nickel-Legierungen | Kupferlegierungen | Kobalt-Legierungen |

| Thermische Ausdehnung | Mäßige Wärmeausdehnungskoeffizienten. Ungefähr 16-18 x 10^-6 /°C | Niedrige Wärmeausdehnungskoeffizienten. 13-15 x 10^-6 /°C Geeignet für Anwendungen mit Dimensionsstabilität bei erhöhten Temperaturen. | Höhere Wärmeausdehnungskoeffizienten als bei Edelstahl und Nickellegierungen. 17-18 x 10^-6 /°C | Geringe thermische Ausdehnungen. Ähnlich wie bei Nickellegierungen. 12-15 x 10^-6 /°C |

| Festigkeit bei hohen Temperaturen | Festigkeit bei hohen Temperaturen, aber mit steigender Temperatur kann die Festigkeit schneller abnehmen als bei Nickel- und Kobaltlegierungen. Die Sorte 310 behält ihre Festigkeit bis zu 1150 °C bei. | Beibehaltung der Festigkeit, der mechanischen Eigenschaften und der Oxidationsbeständigkeit bei hohen Temperaturen. Inconel 718 behält seine Festigkeit bis zu 650 °C bei | Geringere Festigkeit bei hohen Temperaturen. Häufig auf unter 300 °C begrenzt | Hohe Festigkeit bei hohen Temperaturen. Haynes 188 behält seine Festigkeit bis zu 1090 °C bei. |

| Korrosionsbeständigkeit | Hohe Korrosionsbeständigkeit in extremen Umgebungen. | Ähnlich wie Edelstahl, hohe Korrosionsbeständigkeit in extremen Umgebungen. | Gute Korrosionsbeständigkeit. In Meeresumgebungen kann es jedoch zu Spannungsrisskorrosion oder Entzinkung kommen. | Korrosionsbeständig, aber nicht so beständig wie Nickellegierungen und Edelstahl in aggressiven Umgebungen. |

| Elastizität und Härte | Die Elastizität variiert erheblich zwischen den einzelnen Klassen. In der Regel etwa 193-200 GPa für austenitische Stähle wie 304 und 316. Edelstahl 304 hat eine Härte von 150-200 HB, während gehärtete Sorten 600 HB überschreiten können. |

Die Elastizität reicht von 200-220 GPa. Die Härte variiert. Inconel 625 kann im geglühten Zustand 20 HRC aufweisen. | Die Elastizität liegt bei Messing und Bronze zwischen 110 und 130 GPa, bei reinem Kupfer um 110 GPa. Reines Kupfer ist weich bei 40-60 HB, bestimmte wärmebehandelte Bronzen können 200 HB überschreiten. | Die Elastizität liegt zwischen 210-240 GPa. Einige Kobaltlegierungen können 40 HRC oder mehr erreichen. |

Elastomerische Hochtemperaturdichtungen

Hochtemperatur-Elastomerdichtungen werden in der Regel aus den folgenden Werkstoffen hergestellt:

-

Silikongummi

- Hält Temperaturen von bis zu 230 °C (446 °F) stand. Einige Verbindungen können für kurze Zeit Temperaturen von bis zu 305 °C (581 °F) standhalten.

- Beständig gegen UV, Ozon und Sauerstoff

- Häufig in der Luft- und Raumfahrt und in der Automobilindustrie eingesetzt

- Relativ geringe Reißfestigkeit

-

PTFE (Polytetrafluorethylen)

- Behält seine Integrität bei Temperaturen über 260 °C (500 °F) bei

- Beständig gegen starke Industriechemikalien

- Sehr geringe Reibung, ausgezeichneter elektrischer Isolator

- Einsatz in einer Vielzahl von Branchen, von der Sanitärtechnik bis zur Pharmazie

-

FKM (Viton)

- Kann Temperaturen über 225 °C (437 °F) widerstehen

- Gute chemische Beständigkeit gegen Öle, Kraftstoffe, Schmiermittel und die meisten Mineralsäuren

- Nicht zur Verwendung mit bestimmten Chemikalien wie Bremsflüssigkeiten oder starken Säuren empfohlen

-

EPDM (Ethylen-Propylen-Dien-Monomer)

- Gut geeignet für Temperaturen bis zu 150 °C (302 °F)

- Beständig gegen UV-Strahlung, Ozon, Alterung, Witterungseinflüsse und viele Chemikalien

- Vielseitig einsetzbar, unter anderem in der Automobil- und HVAC-Industrie

-

HNBR (Hydrierter Nitril-Butadien-Kautschuk)

- Kann Temperaturen von bis zu 150 °C (302 °F) standhalten

- Gute Abriebfestigkeit und Festigkeit

- Geeignet für Anwendungen in der Öl- und Gasindustrie und beständig gegen viele Öle und Chemikalien

- Nicht zur Verwendung mit Chlorkohlenwasserstoffen, polaren Lösungsmitteln oder starken Säuren empfohlen

Abbildung 4: Dichtungsringe aus Silikongummi

Anwendungen

Metall-Metall-Dichtungsanwendungen

- Raumfahrt und Luftfahrt: Metall-Metall-Dichtungen werden in der Luft- und Raumfahrtindustrie verwendet, da sie den extremen Temperaturen und Drücken in Düsentriebwerken und Raumfahrzeugen standhalten können. Sie sind unverzichtbar für Kraftstoffsysteme, Hydraulikleitungen und Auspuffkrümmer, wo ein Ausfall nicht in Frage kommt.

- Automobilbranche: In Hochleistungsmotoren, insbesondere in Abgassystemen und Turboladern, werden Metall-Metall-Dichtungen aufgrund ihrer Langlebigkeit und ihrer Fähigkeit, eine Dichtung bei hohen Temperaturen aufrechtzuerhalten, die Elastomeroptionen beschädigen würden, gewählt.

- Öl und Gas: Bei Anwendungen, die mit hohem Druck und hohen Temperaturen verbunden sind, wie z. B. bei Bohrlochwerkzeugen und Bohrlochkopfausrüstungen, bieten Metall-Metall-Dichtungen die notwendige Festigkeit und Korrosionsbeständigkeit, um einen sicheren und effizienten Betrieb zu gewährleisten.

- Stromerzeugung: Dichtungen in Kraftwerken, einschließlich Kernreaktoren und Gasturbinen, müssen aggressiven Medien und hohen Temperaturen standhalten. Metall-Metall-Dichtungen sind aufgrund ihrer Robustheit und langen Lebensdauer unter solch anspruchsvollen Bedingungen oft die erste Wahl.

- Chemische Verarbeitung: Metall-Metall-Dichtungen eignen sich für Dichtungsanwendungen mit korrosiven Chemikalien und Lösungsmitteln, die die Integrität von Elastomerdichtungen beeinträchtigen würden. Sie widerstehen einer breiten Palette von Chemikalien ohne nennenswerte Beeinträchtigung.

Anwendungen von Elastomerdichtungen

- Kühlsysteme für Kraftfahrzeuge: Elastomerdichtungen werden häufig in der Automobilindustrie eingesetzt, wo sie Flexibilität und Dichtungseigenschaften bei moderaten Temperaturen bieten, z. B. in Wasserpumpen und Kühlerschläuchen.

- HLK-Systeme: Für Heiz- und Kühlsysteme im Wohn- und Gewerbebereich bieten Elastomerdichtungen die notwendige Flexibilität und chemische Beständigkeit, um Temperaturschwankungen auszugleichen und Kältemittellecks zu verhindern.

- Verarbeitung von Lebensmitteln und Getränken: In Industriezweigen, in denen Hygiene und Sauberkeit von entscheidender Bedeutung sind, werden Elastomerdichtungen bevorzugt, da sie lebensmitteltaugliche Normen erfüllen und Reinigungs- und Sterilisationsprozessen standhalten, ohne ihre Dichtungseigenschaften zu verlieren.

- Pharmazeutische Herstellung: Die pharmazeutische Industrie benötigt Dichtungen, die ihre Integrität während der strengen Sterilisationszyklen beibehalten können. Elastomerdichtungen werden dort eingesetzt, wo ein hohes Maß an Sauberkeit und Rückwirkungsfreiheit erforderlich ist.

- Allgemeine industrielle Anwendungen: Elastomerdichtungen sind vielseitig und können in einer Vielzahl von weniger extremen Anwendungen eingesetzt werden, einschließlich pneumatischer und hydraulischer Systeme, wo sie bei niedrigeren Temperaturen und Drücken eine effektive Dichtung bieten.